Vorteile und Verwendung von Chromitsand für die Gießerei

Chromitsand für Gießereien wird aufgrund seiner hervorragenden Feuerfestigkeit, Beständigkeit gegen Stahlsanderosion, Antihaftwirkung, starken Wärmeleitfähigkeit und seines hohen Preis-Leistungs-Verhältnisses häufig in den Bereichen Maschinen und Geräte sowie Eisenbahnteile verwendet. Der Chromgehalt von Chromitsand für Gießereien beträgt mindestens 46 % und der Siliziumgehalt höchstens 1 %.

1. Anwendbare Stahlsorten

Gießerei-Chromitsand wird hauptsächlich als Decksand für hochmanganhaltigen Stahl, legierten Stahl und andere Gussteile mit hohen Gießtemperaturen verwendet. Typische Anwendungen sind:

- Manganstahl (z. B. ZGMn13): Hohe Beständigkeit gegen Metalldurchdringung und weniger Sandanhaftungen.

- Legierter Stahl: wie z. B. hochchromhaltiger legierter Stahl (40Cr), Nickelbasislegierung, Kobaltbasislegierung (muss extrem hohen Gießtemperaturen standhalten).

- Kohlenstoffstahl und Baustahl: Kohlenstoffstahl Nr. 45, A3-Stahl usw.

- Grauguss und Sphäroguss: HT150 usw.

- Edelstahl: wie 304, 316 usw. (Chrom-Erz kann der Erosion durch Chromoxid widerstehen).

2. Die Vorteile von Chromitsand für den Guss

- Hohe Feuerfestigkeit (≥1850 °C): weit über Quarzsand (ca. 1700 °C), geeignet für Hochtemperatur-Stahlschmelzen.

- Niedriger Wärmeausdehnungskoeffizient: Reduziert Oberflächenrisse und Verformungen von Gussteilen.

- Anti-Metall-Penetration: Verhindert das Eindringen von geschmolzenem Stahl in Sandformen und reduziert Sandhaftungsdefekte.

- Hohe Wärmeleitfähigkeit: Schnelle Wärmeleitung und Wärmeableitung, die der sequentiellen Erstarrung großer Gussteile förderlich ist.

- Alkalische Eigenschaften: Kompatibel mit alkalischer Schlacke wie hochmanganhaltigem Stahl, wodurch chemische Reaktionen reduziert werden.

3. Typische Anwendungen des Gießverfahrens

- Decksandschicht: Die Oberfläche der Formhöhle, die direkt mit dem geschmolzenen Stahl in Kontakt kommt (normalerweise 20–50 mm dick). Für den Rücksand kann zur Kostensenkung weiterhin Quarzsand verwendet werden.

- Lokale Schlüsselteile: wie Bereiche um das Tor, den Steigschacht oder die dicke Wand, die einen hohen Feuerfestschutz erfordern.

- Lost Foam-Guss: als Beschichtungsaggregat zur Verbesserung der Oberflächenbeschaffenheit des Gussteils.

4. Vergleich mit anderen Oberflächensandmaterialien

| Index | Chromitsand | Quarzsand | Zirkonsand | Forsterit-Sand |

| Feuerfest (℃) | ≥1850 | ≈1700 | ≥2000 | ≈1700 |

| Wärmeausdehnungsrate | Sehr niedrig | Hoch | Niedrig | Medium |

| Widerstand gegen Metalldurchdringung | Exzellent | Niedrig | Vorgesetzter | Gut |

| Kosten | Medium | Niedrig | Hoch | Medium |

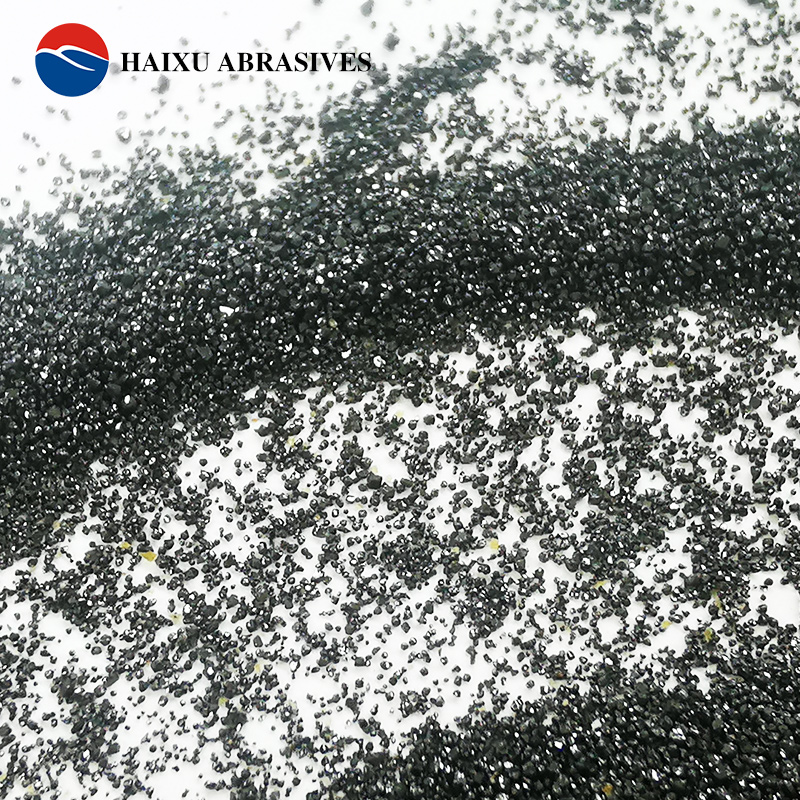

5. Feinheit des Gießerei-Chromitsandes:

Maschenweite: 20–70 Maschen, 30–70 Maschen, 40–70 Maschen, 50–100 Maschen, 70–140 Maschen usw.

AFS-Spezifikationen: AFS35–40, AFS40–45, AFS35–45, AFS45–50, AFS45–55, AFS50–55, AFS55–65 usw.

Zusammenfassend lässt sich sagen, dass Chromitsand für Gießereien eine kostengünstige Wahl für Manganstahl, legierten Stahl, Edelstahlguss, Stahlguss und Sphäroguss ist. Der Preis ist deutlich niedriger als bei Zirkonsand und die Leistung ist besser als bei Quarzsand und Olivinsand.