Chromitsand AFS45-55 AFS50-55 Harzbeschichteter Sand Vorteile

Chromerzsand wird häufig in der No-Bake-Sandgusstechnologie und beim Sandguss verwendet, wobei die Partikelgrößen meist AFS40-45 (40-70 #), AFS35-40 (20-70 #) usw. betragen. Für RCS (Harz) Beim Gussverfahren mit beschichtetem Sand werden häufiger feinere Körner wie Chromitsand AFS45-50/AFS50-55 (50-100 #) oder AFS55-60 (70-140 #) als Rohsand verwendet.

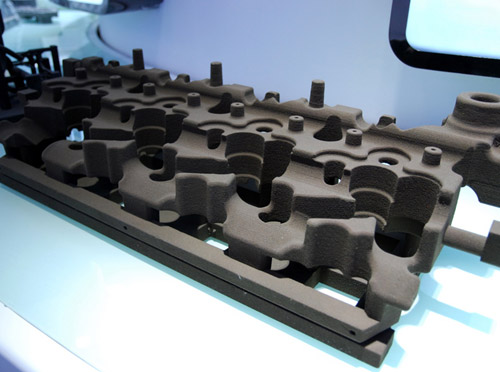

Für komplexe Gussteile wird häufig das beschichtete Sandgussverfahren eingesetzt. Es bietet Vorteile wie eine hohe Gussgenauigkeit, die Beseitigung von Sandanhaftungen und die Reduzierung von Verformungs- und Porositätsfehlern. Beim RCS-Verfahren wird üblicherweise natürlicher Quarzsand als Rohsand verwendet und ein Harzhärter für die Schalenherstellung hinzugefügt. Allerdings ist die Feuerfesttemperatur von Quarzsand niedrig und seine thermodynamische Leistung ist instabil. Beim Gießen kommt es leicht zu einer Reaktion mit Eisenoxid und Manganoxid in der Stahlschmelze. Die erzeugten chemischen Substanzen haften als Schlackensplitter am Gussstück und führen zum Anhaften von Sand. Darüber hinaus kann Quarzsand bei Gussteilen aus Sonderwerkstoffen wie legiertem Stahl und Hochmanganstahl mit hohen Gießtemperaturen die Anforderungen nicht erfüllen. Die Wahl von Gießerei-Chromitsand als Rohsand für beschichteten Sand kann die oben genannten Probleme verbessern.

Die Vorteile von Chromitsand AFS45-55 AFS50-55 für harzbeschichteten Sand sind wie folgt:

1. Hohe Feuerfesttemperatur.

Die Hitzebeständigkeitstemperatur und die Sintertemperatur von Chromerzsand sind hoch. Der Schmelzpunkt liegt bei 2180 ° und die Feuerfesttemperatur liegt über 1800 °. Es verfügt über eine hervorragende Hitzebeständigkeit und eignet sich für Hochtemperaturanwendungen wie Gussschalen. Chromerzsand in Gießereiqualität geht keine chemischen Reaktionen mit geschmolzenem Metall ein, wodurch eine chemische und physikalische Bindung der Gussteile verhindert wird.

2. Geringe Wärmeausdehnung.

Der thermische Ausdehnungskoeffizient von Chromitsand ist niedriger als der von Siliziumsand. Bei einer hohen Temperatur von 1000 °C beträgt die Wärmeausdehnungsrate von Quarzsand 0,15 %, während die Wärmeausdehnungsrate von Chromitsand nur 0,06 % beträgt, was einem Drittel der Wärmeausdehnungsrate von Quarzsand entspricht. Dadurch behält Chromitsand auch bei hohen Temperaturen seine Form und Größe. Diese Eigenschaft trägt dazu bei, die genaue Größe und Form des Gussstücks beizubehalten.

3. Starke Wärmeleitfähigkeit.

Die Wärmeleitfähigkeit von Chromitsand ist höher als die von Gusssand wie Siliziumsand und Perlsand und als Rohsand für beschichteten Sand trägt er auch dazu bei, die Temperatur der Stahlschmelze nach außen zu leiten.

4. Hohe Festigkeit.

Das spezifische Gewicht von Chromitsand beträgt 4,5–4,8 g/cm3, während das spezifische Gewicht von Quarzsand nur halb so groß ist wie das von Chromerzsand. Die Schale aus beschichtetem Sand weist eine starke Kompaktheit und Festigkeit auf. Dadurch lässt sich Chromitsand leichter zurückgewinnen und recyceln.

5. Kornform und Liquidität.

Chromitsand ist eine Art kugelförmiger Sand. Die Sphärizität von Chromitsand ist geringer als die von Perlsand oder Mondsand. Durch ein spezielles Zerkleinerungsverfahren weisen die Chromitsandpartikel jedoch keine scharfen Ecken wie Olivinsand auf. Dies trägt dazu bei, die Fließfähigkeit von beschichtetem Sand zu verbessern.

6. Hohe Sauberkeit und chemische Neutralität.

Als professioneller Lieferant von Chromitsand in Gießereiqualität aus China verarbeitet Haixu Chromitsand durch Wasserwasch- und Entmagnetisierungsprozesse, um saure Substanzen aus natürlichem Chromerz zu entfernen. Sein pH-Wert liegt bei 7-9 und sein Säureverbrauchswert ist niedrig. Gleichzeitig wurde auch der Schlammgehalt des Chromitsandes AFS45-55/AFS50-55 kontrolliert. Daher kommt es bei Kontakt mit dem Harzhärter zu keiner Reaktion zwischen Verunreinigungen und dem Harz. Dies trägt zur stabilen Leistung des beschichteten Sandes bei.

7. Die Partikelgrößenverteilung ist angemessen.

Die Partikelgröße des Chromitsands AFS45-55/AFS50-55 wird durch ein 5 ASTM-Siebverfahren überprüft, um sicherzustellen, dass feiner und grober Sand den Anforderungen der Gussindustrie entspricht. Die Partikelgröße kann stark variieren, was die Kompaktheit von beschichtetem Sand verbessern kann.